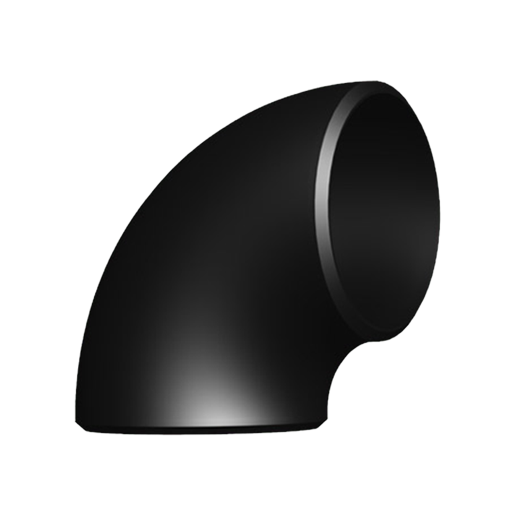

كوع الفولاذ الكربوني هو نوع من تجهيزات الأنابيب المستخدمة في تحويل خطوط الأنابيب. يشيع استخدام الكوع بزاوية 90 درجة ، والكوع بزاوية 45 درجة ، والكوع بزاوية 180 درجة. أكواع الفولاذ الكربوني أرخص نسبيًا من أكواع الفولاذ المقاوم للصدأ ، لذلك يتم استخدامها بنسبة كبيرة في بناء خطوط أنابيب السوائل. بشكل عام ، يتم اختيار عمليات تشكيل مختلفة للأكواع من مواد مختلفة أو سمك الجدار. تشمل عمليات تشكيل الكوع المستخدمة بشكل شائع في مصانع تجهيزات الأنابيب التشكيل بالدفع الساخن ، التشكيل بالختم ، التشكيل بالبثق ، إلخ. مقدمة لعملية إنتاج كوع الفولاذ الكربوني يتم توفيرها بواسطة Ningbo Ning Steel Pipe Fittings. أيهما جيد لمعالجة وتصنيع كوع الفولاذ الكربوني؟ كوع الفولاذ الكربوني 20 # ، كوع الفولاذ الكربوني Q235B ، كوع الفولاذ الكربوني A3 ، كوع الفولاذ الكربوني غير الملحوم ، كوع الفولاذ الكربوني اللحام بعقب ، كوع الفولاذ الكربوني البتروكيماوي ، WPB A234 الكوع الفولاذي الكربوني القياسي الأمريكي ، إلخ. لإنشاء أعلى قيمة للعملاء ، نحن على استعداد لإقامة علاقة تعاونية وثيقة مع غالبية المستخدمين لخلق مستقبل أفضل.

التشكيل بالدفع الساخن: تستخدم عملية تشكيل الكوع بالدفع الساخن آلة دفع الكوع الخاصة ، والقالب الأساسي وجهاز التسخين ، بحيث يتحرك القضيب المعدني على القالب للأمام تحت دفع آلة الدفع ، ويتم تسخينه وتوسيعه أثناء الحركة. القطر وعملية الانحناء. إن خاصية التشوه المميزة لكوع الدفع الساخن هي تحديد قطر الأنبوب الفارغ وفقًا للقانون الذي ينص على أن حجم المادة المعدنية يظل دون تغيير قبل وبعد تشوه البلاستيك. يتم تعويض تدفق المعدن إلى الأجزاء الأخرى التي يتم تخفيفها بسبب تمدد القطر ، وذلك للحصول على كوع بسمك جدار موحد. تتميز عملية تشكيل الكوع بالدفع الساخن بخصائص المظهر الجميل ، وسمك الجدار الموحد والتشغيل المستمر ، وهي مناسبة للإنتاج الضخم ، لذلك أصبحت طريقة التشكيل الرئيسية لأكواع الفولاذ الكربوني وسبائك الفولاذ ، وتستخدم أيضًا في مواصفات معينة أكواع الفولاذ المقاوم للصدأ في عملية التشكيل. تشتمل طرق التسخين في عملية التشكيل على تسخين بالحث متوسط التردد أو عالي التردد (يمكن أن تكون حلقة التسخين متعددة الدورات أو دورة واحدة) ، وتسخين اللهب وتسخين الفرن الانعكاسي. تعتمد طريقة التسخين المستخدمة على متطلبات المنتج المشكل وحالة الطاقة.

تشكيل الختم: يعتبر كوع تشكيل الختم هو أول عملية تشكيل مستخدمة في الإنتاج الضخم للأكواع غير الملحومة. تم استبداله بالدفع الساخن أو عمليات التشكيل الأخرى في إنتاج الأكواع ذات المواصفات الشائعة ، ولكن في بعض مواصفات الأكواع نظرًا لكمية الإنتاج الصغيرة ، يكون سمك الجدار سميكًا جدًا أو رقيقًا جدًا. لا يزال يتم استخدامه عندما يكون للمنتج متطلبات خاصة. تشكيل الختم للكوع يعتمد على أنبوب فارغ بنفس القطر الخارجي مثل الكوع ، والذي يتم ضغطه مباشرة وتشكيله في القالب بواسطة مكبس. قبل الختم ، يتم وضع أنبوب فارغ على القالب السفلي ، ويتم وضع اللب الداخلي ونهاية القالب في الأنبوب فارغًا ، ويتحرك القالب العلوي لأسفل لبدء الضغط ، ويتم تشكيل الكوع من خلال قيد القالب الخارجي والدعم من الموت الداخلي. بالمقارنة مع عملية الدفع الساخن ، فإن جودة مظهر الختم ليست جيدة مثل السابقة ؛ عندما يتم تشكيل كوع الختم ، يكون القوس الخارجي في حالة تمدد ، ولا يوجد معدن إضافي في الأجزاء الأخرى للتعويض ، وبالتالي فإن سمك الجدار عند القوس الخارجي يكون أرق بنسبة 10٪ تقريبًا. ومع ذلك ، نظرًا لخصائص الإنتاج من قطعة واحدة والتكلفة المنخفضة ، فإن عملية الكوع الختم تستخدم في الغالب في تصنيع مجموعات صغيرة وأكواع سميكة الجدران. يتم تقسيم أكواع الختم إلى ختم بارد وختم ساخن. عادة ، يتم اختيار الختم على البارد أو الختم الساخن وفقًا لخصائص المواد وقدرات المعدات. عملية تشكيل كوع البثق على البارد هي استخدام آلة تشكيل الكوع الخاصة لوضع الأنبوب فارغًا في القالب الخارجي. بعد إغلاق القوالب العلوية والسفلية ، تحت ضغط قضيب الدفع ، يتم تحريك الأنبوب الفارغ وتكمل حركة الفجوة عملية التشكيل. الكوع المصنوع عن طريق عملية البثق على البارد للقوالب الداخلية والخارجية يتميز بمظهر جميل ، وسمك جدار موحد ، وانحراف صغير الحجم. لذلك ، غالبًا ما تستخدم هذه العملية لتشكيل أكواع الفولاذ المقاوم للصدأ ، خاصة أكواع الفولاذ المقاوم للصدأ ذات الجدران الرقيقة. متطلبات الدقة للقوالب الداخلية والخارجية المستخدمة في هذه العملية عالية ؛ متطلبات انحراف سماكة الجدار للأنبوب الفارغ صارمة نسبيًا.

لحام اللوح الأوسط: استخدم اللوح الأوسط لعمل نصف قسم الكوع بضغطة ، ثم قم بلحام القسمين معًا. تستخدم هذه العملية بشكل عام لجعل الأكواع أعلى من DN700.

طرق التشكيل الأخرى: بالإضافة إلى عمليات التشكيل الثلاثة الشائع استخدامها أعلاه ، هناك أيضًا عملية تشكيل يتم فيها بثق الأنبوب الفارغ إلى القالب الخارجي ، ثم تمريره عبر الأنبوب فارغًا لتشكيل الكرة. ومع ذلك ، فإن هذه العملية معقدة نسبيًا ومرهقة للتشغيل ، كما أن جودة التشكيل ليست جيدة مثل العملية المذكورة أعلاه ، لذلك نادرًا ما يتم استخدامها.